ZUVERLÄSSIGER PRODUKTIONSPARTNER

FLEXIBILITÄT UND SCHNELLIGKEIT

SYSTEMPARTNER

AUTOMATISIERUNG

LIEFERANT ALS GLOBALER PARTNER

Angesichts der gestiegenen globalen strategischen Anforderungen leidet der Verteidigungssektor unter einem Mangel an Spulenwicklungskapazitäten. Erfahren Sie, wie Partnerschaften mit etablierten Auftragsherstellern diese Lücke schließen und die Zuverlässigkeit von Einsätzen gewährleisten können. Die Entscheidung für Partner mit etablierten westlichen Lieferketten und Produktionsstandorten bietet ...

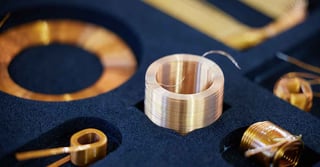

Spulen wickeln auf einen Blick

Das Wickeln von Spulen umfasst eine Vielzahl von Techniken, die bei der Herstellung von elektrischen Bauteilen wie Transformatoren, Motoren und Drosseln eingesetzt werden. Zu diesen Methoden gehören verschiedene Wicklungsarten, Spulentypen und Drahtmaterialien, die jeweils bestimmte Vorteile je nach Anwendung bieten.

Mythen und Fakten zu Hochkantwicklungen

Obwohl hochkant gewickelte Spulen aufgrund ihrer optimalen Eigenschaften für bestimmte Anwendungen bei Ingenieuren immer beliebter werden, sind sie im Vergleich zu herkömmlichen Runddrahtspulen nicht unbedingt die erste Wahl. Ingenieure können die Vorteile von Hochkantspulen maximieren, indem sie Faktoren wie Drahtverfügbarkeit, Fertigungskomplexität und Leistungsvorteile sorgfältig abwägen, so ...

Helmholtz-Spulen: Herausforderungen bei der Herstellung

Erfahren Sie mehr über die wesentlichen Hürden bei der Herstellung von Helmholtz-Spulen und die kritischen Faktoren, die in den verschiedenen Projektphasen zu berücksichtigen sind. Dieser Blog bietet Ingenieuren einen umfassenden Leitfaden, um sicherzustellen, dass sie für ihre Helmholtz-Spulen-Projekte gut gerüstet sind.

Spule in der Elektronik: Ein kurze Einführung

In diesem Blog geben wir eine Einführung zur Spule in der Elektronik und behandeln wichtige elektronische Werte sowie Herstellungsbeschränkungen. Wenn Sie als Ingenieurin oder Einkäufer Informationen zu Spulen und deren Herstellung suchen, sind Sie hier richtig.

Wodurch zeichnet sich ein strategischer Fertigungspartner für Tier 1 oder 2 Zulieferer aus?

Die Automobilindustrie befindet sich inmitten einer tiefgreifenden Transformation, die durch die zunehmende Elektromobilität und die sich verändernden Kundenerwartungen an Komfort und Unterhaltung vorangetrieben wird. Während Automobilhersteller bestrebt sind, innovative und leistungsstarke Fahrzeuge zu liefern, spielen Auftragsfertiger eine entscheidende Rolle bei der Unterstützung von Tier 1 ...

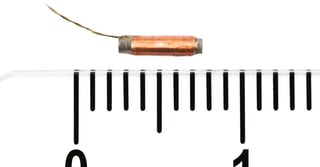

Wovon hängt die Auswahl des Kernmaterials bei Mikrospulen ab?

Die Wahl des Kernmaterials sollte auf den spezifischen Anforderungen Ihrer Mikrospule abgestimmt sein, wobei Vor- und Nachteile sorgfältig abgewogen werden müssen. Welche Faktoren gilt es bei der Auswahl des Kernmaterials für Mikrospulen zu berücksichtigen?

Kernmaterial für Mikrospulen: Amorph, nanokristallin oder Neodym?

Mikrospulen sind in vielen Anwendungen von grosser Bedeutung, von drahtlosen Kommunikationssystemen bis hin zu medizinischen Geräten. Die Wahl des richtigen Kernmaterials für Mikrospulen ist ein wichtiger Aspekt, der die Leistung und die Effizienz der Miniaturspule beeinflusst. Lernen Sie die Eigenschaften von amorphen, nanokristallinen und Neodym-Kernmaterialien kennen.

Irrtümer über den Füllfaktor von elektrischen Spulen

In der Welt der elektrischen Spulen sind unter Ingenieuren mehrere Irrtümer verbreitet in Bezug auf den Füllfaktor. Diese führen oft zu Missverständnissen über die Gesamteffizienz und Leistung einer Magnetspule. Es ist unerlässlich, diese Missverständnisse anzugehen und die wahren Auswirkungen des Füllfaktors zu beleuchten.

Metrisch vs. imperial: AWG oder mm in der Spulenherstellung?

Sowohl das AWG- als auch das metrische System (mm) werden bei der Spulenkonstruktion verwendet. Die Wahl zwischen ihnen hängt von der Anwendung, den regionalen und persönlichen Vorlieben des Ingenieurs ab. Beide Skalen haben Vor- und Nachteile, und es ist wichtig, sich mit beiden vertraut zu machen und bei Bedarf zwischen ihnen umzurechnen.

Worauf kommt es bei der Auswahl eines Spulenherstellers an?

Die Auswahl des richtigen Spulenherstellers ist ein entscheidender Faktor für den Erfolg Ihres Projekts. Ein professioneller Spulenfertiger verfügt über die nötige Erfahrung und Expertise, um Ihre individuellen Anforderungen zu erfüllen. Zudem sollten Sie auf technologischen Fortschritt und Flexibilität bei der Produktion achten. Ein guter Spulenhersteller passt sich an Änderungen an und stellt ...

Vorteile des 3D-Drucks beim Prototyping von elektrischen Spulen

Das Prototyping von Spulen hat sich seit den Anfängen stark verändert und die 3D-Drucktechnologie hat dabei eine wichtige Rolle gespielt. Die Vorteile des 3D-Drucks bei der Herstellung von Spulenprototypen sind vielfältig und reichen von der schnelleren Herstellung von Prototypen bis hin zu grösserer Designflexibilität. Diese Technologie hat auch den Weg für die Entwicklung neuer Materialien und ...